La espuma de carbono, un material carbonoso funcional con estructura de panal, no solo presenta excelentes propiedades como baja densidad, alta resistencia, resistencia a la oxidación y conductividad térmica ajustable, sino que también presenta una excelente procesabilidad. Por lo tanto, puede utilizarse como conductor térmico, aislante, portador de catalizador, biosolidificador y absorbedor. Presenta amplias posibilidades de aplicación en aplicaciones militares, aislamiento de edificios para ahorro energético, catálisis química, tratamiento biológico de aguas residuales y energía. La espuma de carbono se puede clasificar en dos tipos: una que permite el paso del calor fácilmente (conductor térmico) y otra que lo impide (aislante térmico). La diferencia radica en el grado de conversión del material de carbono original en grafito. Brea de mesofase y resina fenólica Son dos precursores carbonosos típicos para la producción de espumas de carbono de alta y baja conductividad térmica, respectivamente. Actualmente, tanto las resinas fenólicas termoendurecibles como las termoplásticas son precursores carbonosos de alta calidad para la producción de espuma de carbono de baja conductividad térmica. Utilizando resina fenólica como materia prima, se puede producir una espuma de resina fenólica añadiendo un agente de expansión y un agente de curado, y espumando a presión normal. La espuma de carbono se produce posteriormente mediante carbonización a alta temperatura. La resistencia a la compresión de esta espuma de carbono es inferior a 0,5 MPa, lo que limita su uso.

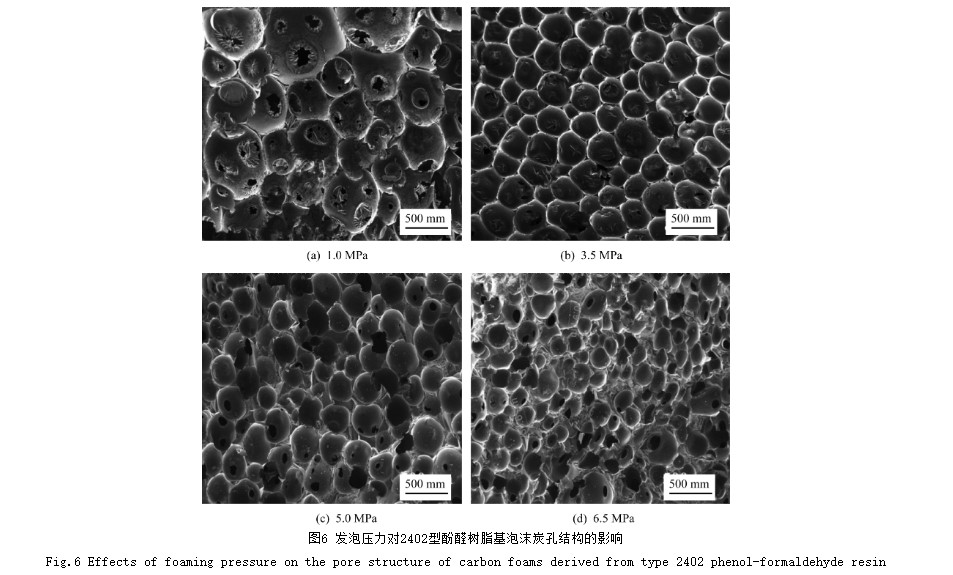

Cuando Resina fenólica 2402 Como materia prima, los poros de la espuma de carbono producida a diferentes presiones de espumado son prácticamente esféricos (Figura 6). Al no añadir agente espumante, el proceso de espumado sigue un mecanismo de autoespumado, donde el material de la matriz experimenta una reacción de craqueo a una temperatura determinada, generando los correspondientes gases de moléculas pequeñas. A medida que se forman, los gases se acumulan y forman poros. La viscosidad, la estructura, el volumen, la forma y la tasa de producción de gas del material base cambian a medida que se produce el gas de craqueo. Esto significa que la estructura de los poros en la espuma de carbono depende de la viscosidad del material base, la tasa de producción de gas, el volumen, la rapidez con la que cambia su viscosidad y la presión exterior dentro del rango de temperatura de espumado.

A temperaturas de formación de espuma entre 300 y 425 °C, la resina fenólica 2402 produce mucho gas de craqueo (Figura 3(a)) y tiene baja viscosidad (<2×10⁻¹ Pa·s (Figura 4(d)). Debido a esto, la tensión superficial hace que los poros sean redondos. Cuando la presión de formación de espuma es de 1,0 MPa, la baja presión exterior provoca la fusión y el crecimiento de las burbujas, lo que resulta en poros de mayor tamaño (500-800 μm). Además, el mayor tamaño de los poros implica que la espuma de carbono tiene conexiones más delgadas y muchos poros están a punto de convertirse en celdas abiertas (Figura 6(a)).

Cuando la presión de formación de espuma alcanza los 3,5 MPa, el tamaño de poro de la espuma de carbono disminuye (300-500 μm), las conexiones se vuelven más gruesas y la estructura porosa se vuelve más consistente (Figura 6(b)). Si la presión de formación de espuma continúa aumentando hasta los 5,0 MPa, el tamaño de poro continúa disminuyendo, pero la consistencia de la estructura porosa comienza a empeorar (Figura 6(c)). A una presión de formación de espuma de 6,5 MPa, la estructura porosa de la espuma de carbono continúa empeorando, pero la densidad porosa aumenta (Figura 6(d)).

Cuando la temperatura de formación de espuma supera los 425 °C, la viscosidad de la resina fenólica 2402 aumenta rápidamente. La presión de formación de espuma influye significativamente en la consistencia de la estructura porosa y la densidad de la espuma de carbono. Si la presión de formación de espuma es inferior a la presión dentro de la burbuja, el gas de craqueo producido posteriormente puede superar la viscosidad del material base y seguir acumulándose y creciendo en la burbuja ya formada. Esto da como resultado una estructura porosa bastante consistente en la burbuja, pero no se forman nuevas burbujas. Sin embargo, si la presión de formación de espuma es suficientemente alta, el gas de craqueo producido posteriormente solo puede formar nuevas burbujas más pequeñas en las conexiones de las burbujas ya formadas o en el material base, lo que empeora la estructura porosa del carbono espumado y aumenta la densidad porosa.

Conclusión

(1) La forma de la resina fenólica termoplástica (resina para refractarios) La formación de espuma se basa en su propia reacción. Su eficacia depende de las condiciones (presión, temperatura y tiempo). También se ve influenciada por la interacción de las moléculas, considerando su tamaño, distribución, su pérdida de peso al calentarse y cómo varía su viscosidad con la temperatura. La viscosidad y la temperatura son clave.

(2) Al calentarse a 300-420 °C, la resina de formaldehído fenoico 2402 se descompone rápidamente, generando una gran cantidad de gas. Si la viscosidad del material es inferior a 2×10⁻¹ Pa·s en este punto, el carbono espumado resultante presenta burbujas de buena calidad, redondas y uniformemente espaciadas.

(3) Las presiones más bajas durante la formación de espuma ayudan a que el carbón espumado tenga poros uniformes. Las presiones más altas impiden que el gas se aglomere y aumente de tamaño, lo que provoca la formación de más burbujas. Esto hace que la estructura porosa sea desigual y aumenta la cantidad de burbujas.

Sitio web: www.elephchem.com

WhatsApp: (+)86 13851435272

Correo electrónico: admin@elephchem.com